Proyectos

Celdas de soldadura MIG/MAG robotizadas

En este proyecto realizamos la instalación, programación y puesta en marcha de dos celdas de soldadura MIG/MAG, cada una equipada con dos robots ABB modelo IRB1600. Cada robot está controlado mediante equipos Fronius TPS400i con tecnología CMT y utiliza torchas Fronius 500i, optimizando la calidad de la soldadura en piezas de alta precisión.

Las celdas cuentan con mesas giratorias ABB modelo STN500, que permiten la rotación de las piezas para realizar soldaduras en múltiples posiciones, incrementando así la productividad del proceso.

Automatización de línea de estampado

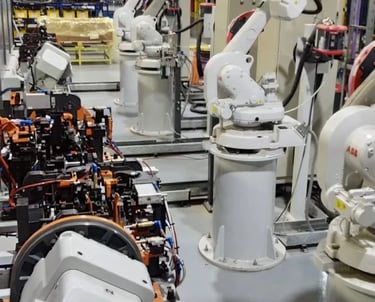

Se llevó a cabo la automatización de una línea de estampado compuesta por 4 Prensas Schuler sincronizadas y 5 Robots ABB de alta velocidad para la transferencia automática de piezas entre estaciones. El proyecto incluyó la instalación, puesta en marcha y programación de los robots, así como la integración completa con el sistema de control de las prensas, y 5 Pantallas HMI permitiendo una operación continua, precisa y segura. Se desarrollaron rutinas de sincronización, control de tiempos de ciclo y gestión de seguridad para maximizar la productividad y reducir tiempos de parada.

P703 Ford Ranger

En el proyecto P703 Ford Ranger, se llevó a cabo la instalación, puesta en marcha y programación de 9 Celdas de soldadura Spot, cada una equipada con 2 Robots ABB. Cada robot opera con una servogun marca ARO y un transformador de media frecuencia Bosch Rexroth, asegurando alta eficiencia energética y calidad en la soldadura.

El sistema incorpora mesas giratorias con motores y drivers SEW para la manipulación de piezas, optimizando los tiempos de ciclo y mejorando la ergonomía del proceso. Además, se desarrolló la integración completa entre el sistema de control de la celda y la robótica, mediante programación de PLCs Allen-Bradley y sincronización con los robots, garantizando un funcionamiento automático, seguro y eficiente.

Rebumping

Realizamos un proyecto robots KUKA traídos desde Estados Unidos, restaurando su Programa, electrónica y controladores para dejarlos en condiciones de operación como nuevos.

El servicio incluyó reemplazo de componentes críticos, calibración completa de ejes y pruebas de funcionamiento, entregando los equipos listos para su integración en nuevas líneas de producción, con garantía de confiabilidad y soporte postventa.

Actualización

Realizamos la actualización de prensas industriales mediante el reemplazo de variadores y arrancadores suaves y variador obsoletos por variadores Allen-Bradley PowerFlex 753.

Integrado con plc de seguridad.

Servicios

Automatización y robótica para procesos industriales.

Contacto

Soporte

ventas@macautomacion.com

+54 9 11 2250 7324